Phần 1: Quy trình hàn nối sợi quang với máy hàn cáp quang Fujikura FSM-60S bằng hình ảnh (Phần 1)

Phần 2: Quy trình hàn nối sợi quang với máy hàn cáp quang Fujikura FSM-60S bằng hình ảnh (Phần 2)

Phần 1: Quy trình hàn nối sợi quang với máy hàn cáp quang Fujikura FSM-60S bằng hình ảnh (Phần 1)

I. Chuẩn bị

1.1. Bật nguồn máy hàn cáp quang

Bấm nút và giữ cho đến khi đèn LED trên bàn phím sáng. Màn hình chờ “READY” sẽ hiển thị sau khi sau khi tất cả các motor đã được đưa về vị trí khởi đầu. Kiểu nguồn cung cấp sẽ được hiển thị. Nếu sử dụng nguồn pin, trạng thái điện năng còn lại của nguồn pin sẽ được chỉ thị.

Hình 1.1: Bật nguồn máy hàn cáp quang

Góc màn hình

Hiệu chỉnh góc màn hình thích hợp để có góc nhìn tốt nhất

Độ sáng màn hình

Dùng các phím mũi tên xuống và mũi tên lên để hiệu chỉnh độ sáng của màn hình. Bấm phím "Enter" để xác lập giá trị.

Hình 1.2: Hiệu chỉnh độ sáng màn hình

Chế độ hàn

Chọn chế độ hàn thích hợp cho các loại sợi quang cần hàn. Chế độ hiện tại được hiển thị trên màn hình “READY”.

Chế độ AUTO được khuyến nghị cho các loại sợi SM, DS, NZDS và MM. Việc cân chỉnh hồ quang sẽ được thực hiện tự động cho phù hợp với tiến trình hàn.

Chế độ gia nhiệt

Lựa chọn chế độ gia nhiệt thích hợp với loại ống co nhiệt bảo vệ mối hàn. Chế độ gia nhiệt được hiển thị trên màn hình “READY”.

Để thay đổi chế độ hàn, bấm phím mũi tên sang trái tại màn hình “READY”. Để thay đổi chế độ nung, bấm mũi tên sang trái lần nữa. Màn hình sẽ chuyển lần lượt vào chế độ [Splice Mode Select] và [Heater Mode Select].

1.2. Thiết lập kích thước khoang nung

Mở nắp khoang nung, trượt thanh định cỡ đến giá trị thích hợp với loại ống co nhiệt sử dụng.

Hình 1.3: Thiết lập kích thước khoang nung

1.3. Làm sạch sợi quang

Làm sạch sợi quang bằng gạc hoặc vải mỏng thấm cồn khoảng 100mm đầu sợi để tránh các hạt bụi lọt vào ống có nhiệt làm ảnh hưởng tới chất lượng mối hàn.

1.4. Chuẩn bị sợi quang

a) Luồn ống co nhiệt vào sợi quang

Luồn một trong hai sợi quang vào ống co nhiệt (Fiber protection sleeve).

Hình 2.10: Luồn sợi quang vào ống co nhiệt

b) Tuốt và làm sạch sợi

Tuốt lớp áo ngoài sợi quang khoảng 30 đến 40 mm đầu sợi bằng dụng cụ tuốt sợi. Làm sạch kỹ

lưỡng sợi bằng gạc tẩm hay vải mỏng tẩm cồn. Cồn sử dụng phải là loại 99% trở lên.

Hình 2.11: Tuốt và làm sạch sợi

c) Cắt phẳng đầu quang

(1) Để mở khoá đe dao, ấn nhẹ lắp dao xuống. Tiếp theo, gạt núm khoá sang vị trí “unlock” để mở đe dao.

Hình 2.12: Mở nắp dao cắt sợi quang

(2) Đặt phần sợi đã tuốt vào rãnh chữ V trên dao cắt. Điều chỉnh chiều dài thích hợp.

(3) Ấn lắp dao từ từ cho đến khi lưỡi dao trượt đến vị trí sợi quang.

(4) Ấn lắp dao nhanh khi lưỡi dao cắt qua sợi quang.

(5) Thả nắp dao từ từ. Lò so hồi vị sẽ đẩy nắp dao mở ra.

Hình 2.13: Cắt phẳng đầu sợi quang

(6) Lấy phần cắt bỏ ra và vứt bỏ vào nơi an toàn.

(7) Mở kẹp giữ sợi quang và lấy sợi ra

(8) Sau khi dùng xong dao, khoá dao bằng cách ấn nắp dao xuống và kéo chốt đến vị trí “lock”.

Phần 2: Quy trình hàn nối sợi quang với máy hàn cáp quang Fujikura FSM-60S bằng hình ảnh (Phần 2)

1) Đưa sợi quang vào máy hàn cáp quang

(a) Mở lắp khoang hàn (wind protector) và mở các tấm kẹp giữ sợi quang (Sheath clamp).

(b) Đặt các sợi quang đã được chuẩn bị vào rãnh chữ V, vị trí đầu các sợi quang phải nằm giữa rãnh chữ V và đầu của điện cực.

Hình 1: Đặt sợi quang vào máy hàn

(c) Giữ sợi quang bằng các ngón tay và đóng các tấm kẹp sợi để giữ chặt sợi quang. Đảm bảo rằng sợi được đặt đúng khe rãnh chữ V. Nếu sợi không nằm đúng vị trí này, phải đặt lại sợi quang.

(d) Tiếp theo, đặt sợi còn lại vào rãnh chữ V bên kia như trong bước 3.

(e) Đóng nắp khoang hàn.

2. Tiến trình hàn sợi quang

Để bảo đảm mối hàn tốt, các sợi quang phải được theo dõi bằng hệ thống xử lý hình ảnh nằm trong máy hàn. Tuy nhiên, trong một số trường hợp, hệ thống xử lý ảnh không thể phát hiện ra mối hàn có khiếm khuyết. Giám sát thị giác cùng với màn hình là cần thiết để có mối hàn chất lượng tốt. Quy trình hoạt động chuẩn được mô tả dưới đây.

Hình 2: Kiểm tra sợi quang bằng hình ảnh

(1) Các sợi đưa vào máy hàn được dịch chuyển qua lại. Sợi được dịch chuyển tiến đến phía trước dừng tại một khoảng cách rất gần ngay sau khi công đoạn làm sạch bằng hồ quang được thực hiện. Tiếp theo, góc cắt và chất lượng bề mặt cắt được kiểm tra. Nếu góc cắt vượt qua ngưỡng cho phép hoặc phát hiện thấy có vết trên bề mặt sợi thì máy hàn sẽ cảnh báo với người khai thác bằng thông báo trên màn hình và tiếng kêu. Tiến trình hàn sẽ được dừng lại. Nếu không có thông báo lỗi, các trạng thái đầu sợi dưới đây sẽ được dùng để kiểm tra hình ảnh. Nếu giám sát thấy các tình trạng này, lấy sợi ra khỏi máy hàn để tuốt và cắt sợi lại. Các hình ảnh này cũng có thể gây ra do lỗi của máy hàn.

Hình 2.1: Các lỗi cắt sợi

(2) Sau khi kiểm tra sợi, các sợi được căn chỉnh lõi và vỏ của hai sợi. Độ lệch giữa hai lõi và hai vỏ được hiển thị.

Hình 2.2: Hoàn thành mối hàn

(3) Sau khi hoàn thành căn chỉnh sợi, công đoạn phóng hồ quang được thực hiện để hàn các sợi quang.

(4) Suy hao mối hàn được hiển thị khi hoàn thành công đoạn hàn. Suy hao mối hàn được tính toán trên cơ sở độ chính xác kích thước như đường kính trường mode, ... Nếu cả góc cắt và suy hao đánh giá đều vượt quá ngưỡng cho phép, thông báo lỗi sẽ hiển thị. Nếu phát hiện mối hàn có các bất thường như: “mỏng”, “dày”, “bong bóng” thì thông báo lỗi sẽ được hiển thị. Nếu không có báo lỗi nhưng hình ảnh mối hàn bất thường, cũng phải thực hiện hàn lại.

Suy hao mối hàn có thể được cải thiện trong một số trường hợp bằng cách phóng hồ quang bổ xung. Bấm nút ARC để phóng hồ quang thêm một lần nữa. Suy hao mối hàn được tính toán lại và mối hàn cũng được kiểm tra lại.

|

Dấu hiệu lỗi |

Nguyên nhân |

Cách xử lý |

|

Lệch trục lõi

|

Bẩn trên rãnh chữ V hoặc trên hạt kẹp sợi |

Làm sạch rãnh chữ V và hạt kẹp sợi |

|

Lệch góc lõi

|

Bẩn trên rãnh chữ V hoặc trên hạt kẹp sợi |

Làm sạch rãnh chữ V và hạt kẹp sợi |

|

Chất lượng bề mặt vết cắt sợi kém |

Kiểm tra bề mặt cắt sợi, cắt lại |

|

|

Chệch lõi

|

Bẩn trên rãnh chữ V hoặc trên hạt kẹp sợi |

Làm sạch rãnh chữ V và hạt kẹp sợi |

|

Cong lõi

|

Chất lượng bề mặt vết cắt sợi kém |

Kiểm tra bề mặt cắt sợi, cắt lại |

|

Hồ quang làm mềm đầu sợi (prefuse) quá yếu công suất quá thấp hoặc thời gian quá ngắn. |

Tăng [Prefuse Power] hoặc [Prefuse Time] |

|

|

Lỗi ghép MDF

|

Công suất hồ quang quá yếu |

Tăng [Arc Power] |

|

Bốc cháy trong mối hàn

|

Chất lượng bề mặt vết cắt sợi kém |

Kiểm tra dao cắt, cắt lại |

|

Bụi bẩn còn sót lại sau khi làm sạch |

Làm sạch kỹ sợi hoặc tăng [Cleaning Arc Time] |

|

|

Bong bóng

|

Chất lượng bề mặt vết cắt sợi kém |

Kiểm tra bề mặt cắt sợi, cắt lại |

|

Hồ quang làm mềm đầu sợi (prefuse) quá yếu công suất quá thấp hoặc thời gian quá ngắn. |

Tăng [Prefuse Power] và/hoặc [Prefuse Time] |

|

|

Chia tách

|

Độ ấn hai đầu sợi trong khi phóng hồ quang quá nhỏ |

Thực hiện cân chỉnh motor [Motor calibration] |

|

Hồ quang làm mềm đầu sợi (prefuse) quá mạnh công suất quá cao hoặc thời gian quá dài. |

Giảm [Prefuse Power] và/hoặc [Prefuse Time] |

|

|

Dầy

|

Độ ấn hai đầu sợi trong khi phóng hồ quang quá lớn |

Giảm Overlap và thực hiện cân chỉnh motor [Motor Calibration] |

|

mỏng

|

Công suất hồ quang không đủ |

Thực hiện [Arc Calibration] |

|

Một số tham số hồ quang không đủ |

Chỉnh các tham số: [Prefuse Power], [Prefuse Time] hay [Overlap] |

|

|

Có vết đường kẻ

|

Một số tham số hồ quang không đủ |

Chỉnh các tham số: [Prefuse Power], [Prefuse Time] hay [Overlap] |

Lưu kết quả hàn

Kết quả hàn có thể được lưu trong bộ nhớ. Tiến trình lưu như sau:

- Lưu tự động (không ghi thêm được phần chú thích)

Kết quả hàn được lưu vào bộ nhớ khi bấm nút SET hoặc RESET ngay khi hoàn thành mối hàn ở cửa sổ [Finish] hoặc khi mở nắp khoang hàn và màn hình [Finish] được hiển thị.

Lưu kết quả hàn với một số chú thích

Bấm khi màn hình Finish hiển thị ngay khi hoàn thành mối hàn để hiển thị trình đơn lưu trữ bộ nhớ [Memory Storage Menu]. Di chuyển con trỏ đến [Storage/ Comment Input] và bấm để hiển thị màn hình [Input Comment] và nhập vào phần chú thích. Bấm SET hoặc RESET hay mở nắp khoang hàn tại màn hình [Finish] để lưu thông tin hàn.

Không lưu kết quả

Bấm tại màn hình [Finish] khi hoàn thành mối hàn để hiển thị trình đơn lưu bộ nhớ [Memory Storage Menu]. Di chuyển con trỏ đến mục [Memory Storage Cancel] và bấm để chọn. Kết quả hàn sẽ không được lưu khi bấm SET, RESET hay mở nắp khoang hàn.

Hình 2.3: Lưu đồ lưu kết quả

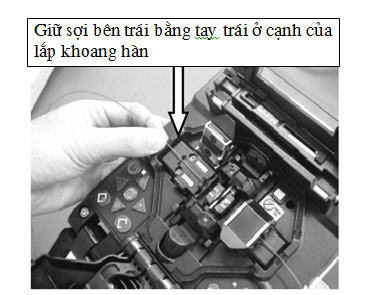

3. Đưa mối hàn ra

(a) Mở các lắp của buồng nung

(b) Mở lắp khoang hàn

(c) Giữ sợi bên trái bằng tay trái ở cạnh của lắp khoang hàn và mở tấm kẹp giữ sợi quang bên trái. Tiếp tục giữ sợi quang cho đến khi sợi được đưa vào hoàn toàn trong buồng nung.

(d) Mở tấm kẹp giữ sợi bên phải.

(e) Giữ sợi bên phải bằng tay phải và đưa sợi quang ra khỏi máy hàn

Hình 3.1: Đưa mối hàn ra khỏi máy hàn

2.8. Nung ống co nhiệt bảo vệ mối hàn

Đặt ống co nhiệt vào bộ phận cân chỉnh (centering device) trên buồng nung. Trượt nhẹ nhàng ống co nhiệt vào mối hàn sao cho mối hàn nằm hoàn tàn vào giữa trong ống co nhiệt.

Hình 2.20: Đưa mối hàn vào buồng nung

Nung ống co nhiệt

(1) Chuyển sợi và ống co nhiệt bảo vệ từ centering device vào buồng nung.

(2) Trong khi chuyển sợi và ống co nhiệt vào buồng nung, tác dụng một chút lực căng vào sợi trong quá trình đưa mối hàn vào và dùng sợi đang căng để các cần gạt trên nắp buồng nung để đóng lắp buồng nung.

(3) Bấm nút HEAT để bắt đầu nung. Các tiếng bip phát ra và đèn nung HEAT LED sáng màu cam tắt khi quá trình gia nhiệt cho ống bảo vệ hoàn tất.

(4) Mở các lắp buồng nung và lấy mối hàn ra. Kéo căng một lực nhỏ trong quá trình lấy mối hàn ra

(5) Nhìn ống co nhiệt và kiểm tra xem có bọt không khí hay hạt bụi trong ống nung không. Nếu có phải thực hiện hàn lại. Nếu không thì việc hàn sợi hoàn thành.

Người gửi / điện thoại

CÁC BÀI MỚI HƠN

CÁC BÀI CŨ HƠN